轧辊的硬度检测方法

用于各种金属材料轧制加工的轧辊有多种,从被轧制材料的冷热状态可分为冷轧辊、热轧辊:从轧辊用材料不同又分为锻钢、铸钢、铸铁轧辊等。根据冷热加工方式的不同以及轧制金属硬软的不同,对轧辊表面硬度有不同的要求,具体的硬度范围在轧辊生产的机械图纸上均有标注。因为轧辊一般都比较大,又不便于在轧辊上取样检测,所以轧辊的硬度检测一般都规定用肖氏硬度检测方法(GB/T 4341—2001)。

1. 对轧辊的要求

1)轧辊直径应不小于65 mm,被测片状轧辊厚度应不小于10 mm。如不在试样上检测,轧辊质量应不小于4 kg。

2)轧辊硬度小于等于70 HS时,被测表面粗糙度Ra值应不大于3.2μm。轧辊硬度大于70 HS时,被测表面粗糙Ra值应不大于1.6μm。

3)轧辊表面应清洁,无磁性,无油脂,无氧化皮及涂料等外来物。

2. 检测前的准备

1)检测前硬度计应按轧辊的硬度范围用相近硬度等级的D形标准有肖氏硬度块进行校正(如有对比辊条件的单位可用对比辊作比较校验)。

2)轧辊硬度检测一般应在10~35℃室温下进行。

3.检测操作

1)硬度检测时最好采用V型支架支撑,如用手持必须保证硬度计测筒垂直状态。

2)在测台上测定硬度时压紧力约为200 N。手持计测筒或用V型支架检测时,压紧力应使计测筒与轧辊表面保持良好的接触。

3)D型肖氏硬度计释放冲头时,操作轮的回转时间约为1 s并缓慢复位。C型硬度计读取冲头反弹瞬间高度位置时应迅速准确。E型肖氏硬度计操作时应平稳,选择正确的检测方向。

4)硬度测量时,两相邻压嫺中心距离应不小于2 mm。同一压痕切勿重复冲击。

4.检测部位及点数

1)对锻钢冷轧工作辊及支承辊检测部位及点数应符合表18-1规定,辊身每条母线上检测点数不少于3点。

锻钢轧轧硬度检测部位及点数

辊身直径φ/mm | 辊身 | 辊颈 | |||

点距 | 母子数 | 各辊颈每条母线测试点数 | 母线数 | ||

辊身长度 ≤1200 mm | 辊身长度 >1200 mm | ||||

≤300 | ≤150 | ≤200 | 1~2 | 1 | 1 |

300~500 | 3 | 2 | 2 | ||

>500 | 4 | 2 | 2 | ||

2)对使用条件要求严格的优质铸钢、铸铁轧辊,检测部位及点数应符合下表的规定。

优质铸钢、铸铁轧辊硬度检测部位及点数

辊身直径φ/mm | 母线数 | 辊身每条母线测试点数 | 各辊颈每条母线测试点数 | |||

辊身 | 辊颈 | 辊身长度/ mm | 辊颈长度/mm | |||

≤2000 | >2000 | ≤600 | >600 | |||

≤600 >600 | 2 4 | 2 2 | 3 3 | 5 5 | 1 2 | 2 2 |

3)一般用途的铸钢、铸铁及普通锻钢轧辊应至少在一条母线上检测,辊身不少于3个检测点,辊颈至少1个检测点。

4)带槽轧辊、片状轧辊等硬度检测一般应在工作面上进行。

5)冷轧工作辊及有软带要求的其他轧辊,辊身两端软带不进行硬度检测。

6)检测点的硬度一般是指通过该点母线30 mm线段内检测硬度的平均值。

5.数据处理

1)除试测点外,正式检测连续5次读数的算术平均值为该检测点的硬度值。

2)检测时,能读到0.5个刻度时平均值约到整数;能读到0.1个刻度时平均值约到0.5个单位。

3)检测时,如一检测点上的硬度值分散度较大,可在该点范围重新检测。

4)检测报告应包括各检测点肖氏硬度的算术平均值及被测轧辊硬度的最大值和最小值,以及所用肖氏硬度计型号及检测条件(如支援方式、室温等)。

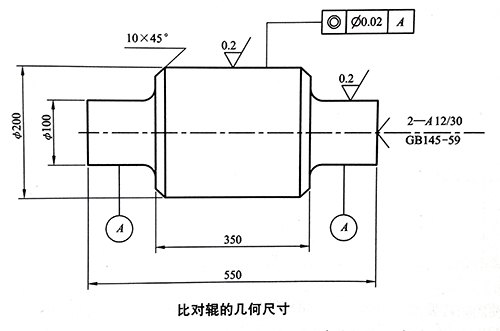

6.比对辊

比对辊是专为比对校验制作的。比对辊的几何尺寸参见下图

比对辊的硬度范围为95±4 HSD、60±4 HSD、30±4 HSD。辊的硬度均匀性应≯2 HSD,比对辊用锻造合金工具钢制成,并经表面硬度化处理。